Lavorando con materiali sfusi stoccati in sili oppure in tramogge di dimensioni più o meno grandi, sorge spesso il problema di agevolare la discesa del materiale allo scarico, ad esempio a causa di impaccamenti dovuti all'umidità relativa oppure alle caratteristiche specifiche del materiale.

Con il progetto P-HPF abbiamo creato un componente che può essere facilmente configurato per far fronte alle più svariate problematiche di scarico dai sili.

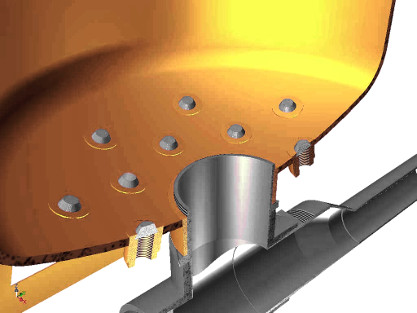

Il concetto base dei componenti P-HPF è la possibilità di immettere aria all'interno del silo con pressioni e portate "istantanee" elevate, ottenendo effetti di gran lunga superiori rispetto ad un sistema di fluidificazione tradizionale.

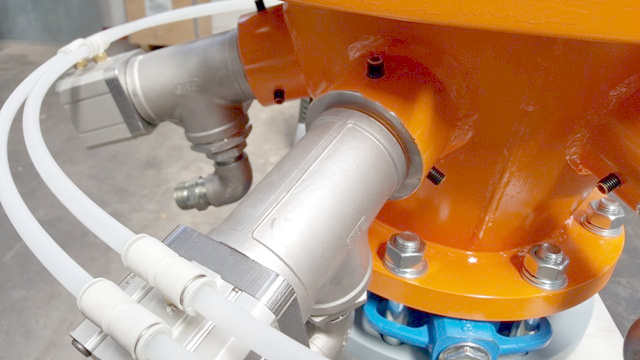

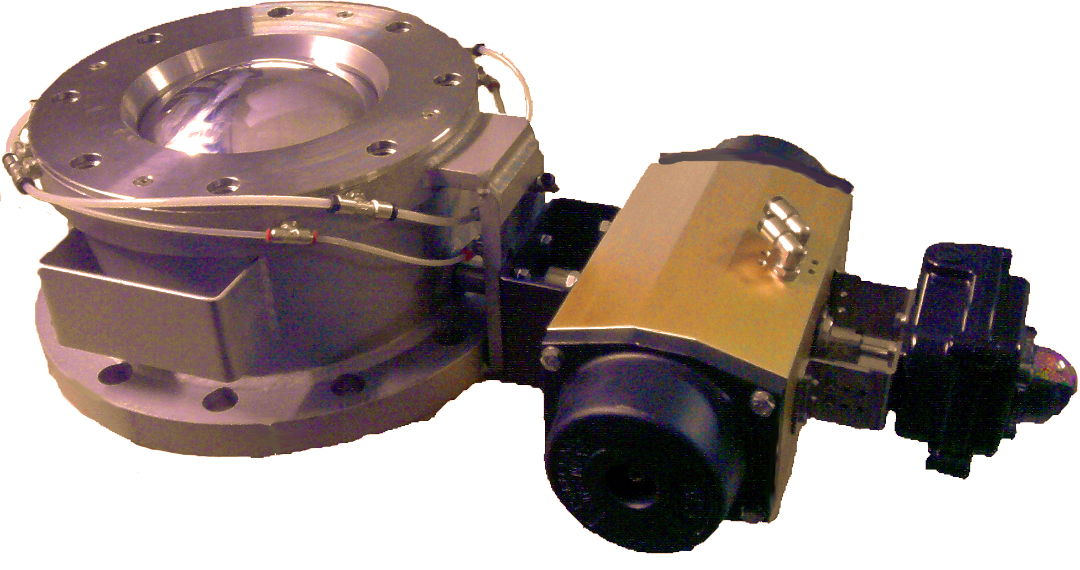

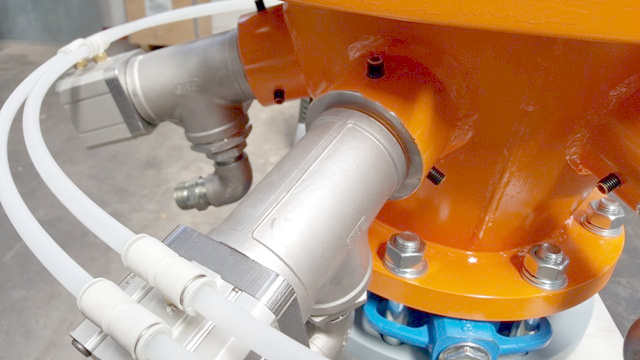

Abbiamo conseguito questo obiettivo realizzando un dispositivo che permette, all'apertura istantanea del pistone, di liberare un'energica "onda d'urto" che penetra diffusamente nella massa da fluidificare, disgregare con un'onda d'urto rompi ponte oppure mescolare prima dello scarico.

Le variabili in gioco sono pertanto la pressione di esercizio, la pressione e durata dell'impulso, la portata dell'aria e la forma del pistone di apertura. Combinandole, risolviamo le diverse necessità legate allo scarico del materiale sfuso da un silo.

Costruzione in vari materiali per adattarsi ad applicazioni ad alta temperatura, nell'industria alimentare e farmaceutica, in ambienti ATEX, completano la versatilità di P-HPF.

Omogeneizziamo materiali sfusi all'interno di un silo

Usando un sistema ad impulsi d'aria in alta pressione P-HPF, realizziamo una importante applicazione che risolve il problema dell'accumulo di materiali sfusi diversi che tendono a stratificarsi in maniera disomogenea all'interno del silo, ad esempio perché caricati singolarmente in momenti diversi dell'esercizio.

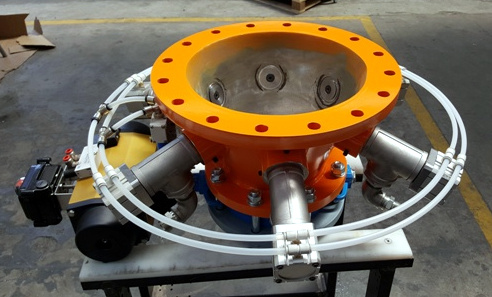

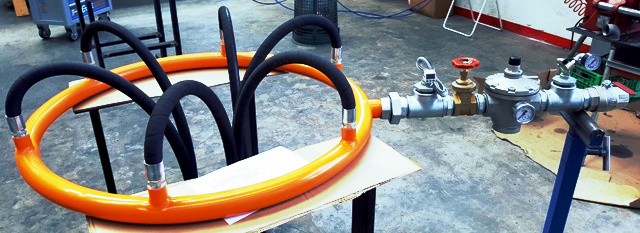

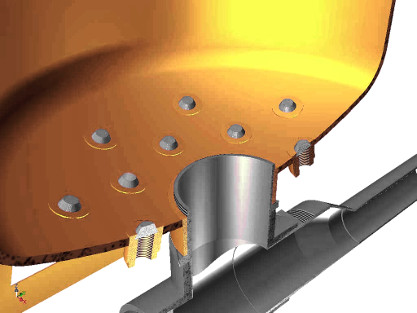

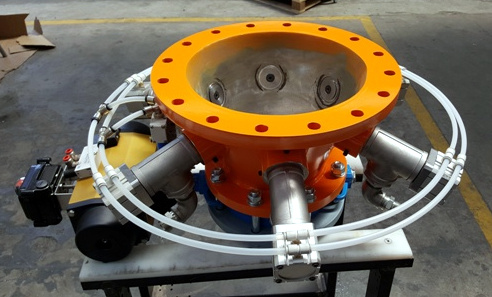

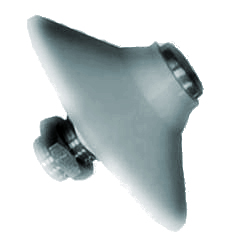

La nostra soluzione è basata su di uno speciale cono di scarico dal silo con un numero di P-HPF, alimentati da un sistema di distribuzione dell'aria compressa che operano secondo opportune sequenze. Il cono P-HPF crea un flusso direzionale dell'aria compressa all'interno del silo, che si muove dal basso del cono verso l'alto e verso l'asse centrale del silo di stoccaggio.

Questo movimento impulsivo dell'aria permette che i materiali all'interno siano sollevati come il getto di una fontana, per poi ricadere verso l'esterno, ottenendo un effetto di miscelazione che alla fine renderà omogeneo il contenuto del silo.

Tra le applicazioni più note e importanti citiamo gli ingredienti secchi alimentari, che possono essere mescolati pneumaticamente evitando l'uso di un mescolatore meccanico e permettendo l'inserimento dei liquidi già nella fase di reazione o dissoluzione. Come pure la possibilità di rendere omogenei i prodotti, ad esempio polvere più granuli, che stratificano nel silo a causa della gravità e dell'ampia distribuzione granulometrica.

P-HPF. Un cannone contro i ponti, fori di topo, stoccaggi impaccati

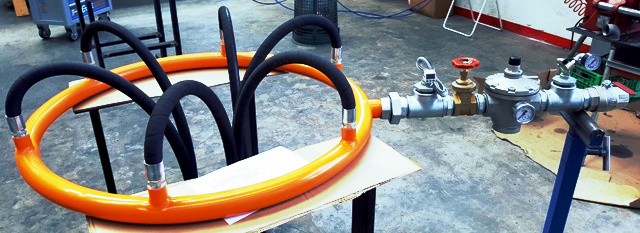

P-HPF prevede una versione Shocker che fa da cannone ad aria su una zona d'azione non concentrata, tale da non bucare il prodotto intasato nel silo ma disgregarlo.

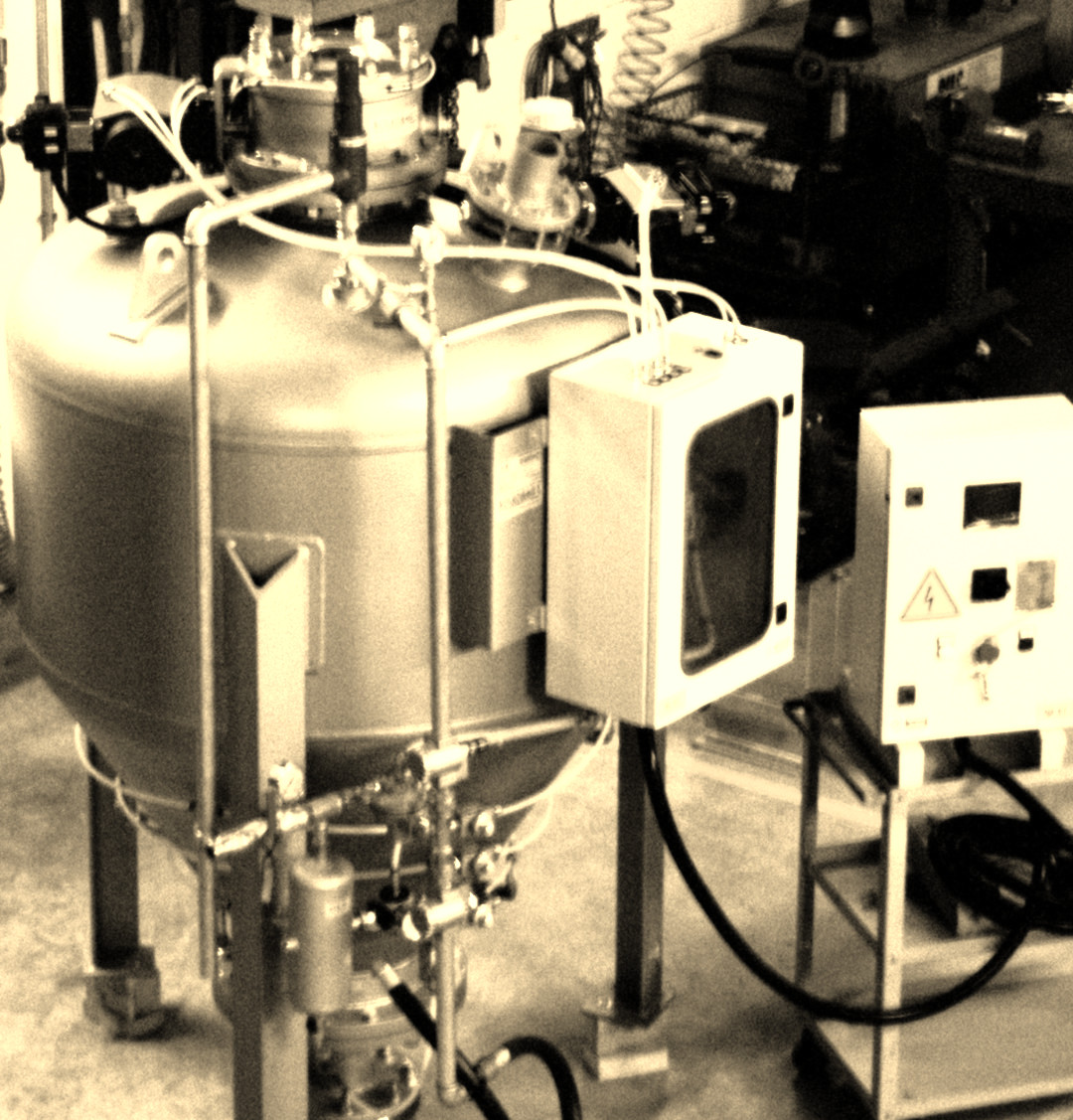

Le configurazioni più frequenti prevedono l'uso di diffusori per onda d'urto ad elevata potenza, flangiati ad una maschera saldata ai sili. L'alimentazione dell'aria compressa è generalmente servita da un serbatoio di aria compressa per ogni singolo componente oppure da un numero opportuno di anelli di distribuzione dell'aria a più utenze, per ottenere un efficace effetto di "sparo" del flusso.

Rosada ILS definisce dimensioni e sequenze degli shocker per risolvere problemi tipici come la formazione di ponti del materiale che si aggrappa alla parete inclinata del silo, oppure la formazione di fori alla bocca di uscita che impediscono lo scarico. Forniamo sistemi di disintasamento completi di quadro di comando e controllo.

I sistemi di fluidificazione tradizionali

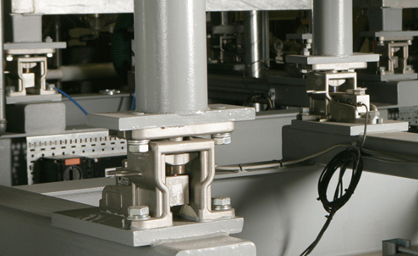

Tra i sistemi più semplici di scarico facilitato da silo, Rosada ILS propone fondi vibranti o sistemi di fluidificazione a tamponi.

In particolare i tamponi di fluidificazione operano con un bassa portata di aria a bassa pressione, creando una lamina d'aria tra parete del silo e materiale stoccato, il quale favorisce il distacco dello sfuso dalla parete e quindi lo scarico conseguente.

Progettiamo sistemi con i fluidificatori più adatti alla specifica esigenza, definendo numero di punti di ingresso, la portata e la pressione dell'aria, ottimizzando i consumi energetici.