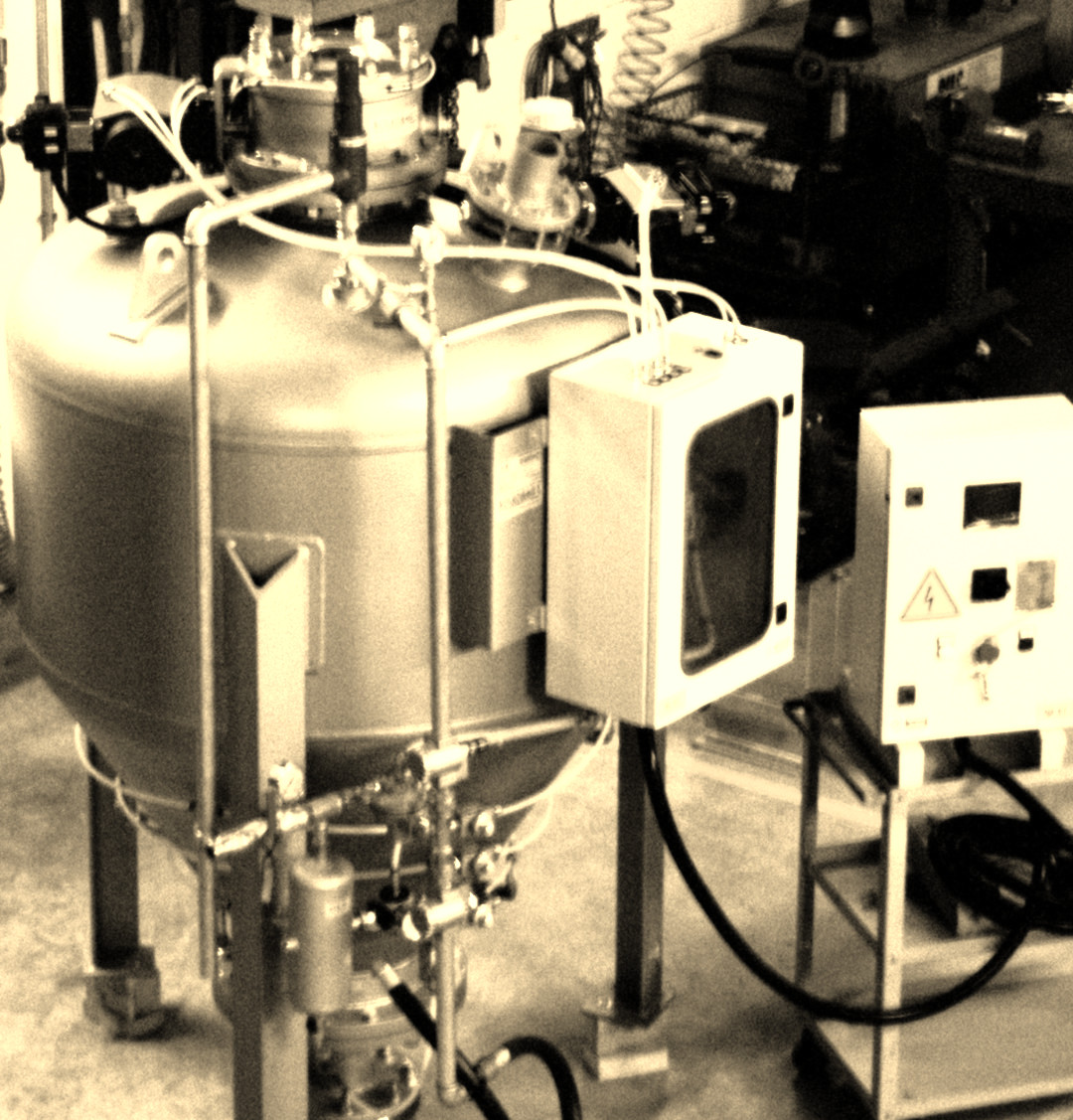

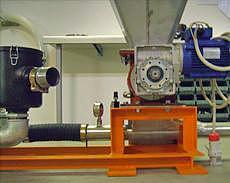

Si tratta di un sistema J-PACK modello RV di trasporto pneumatico ad aria in fase diluita.

Le polveri sono utilizzate per il trattamento dei fumi in condotta. Esse sono stoccate in un silo e da esso scaricate all’interno di una tramoggia con micro dosatore gravimetrico.

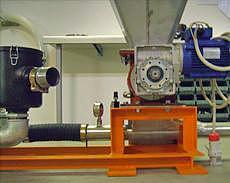

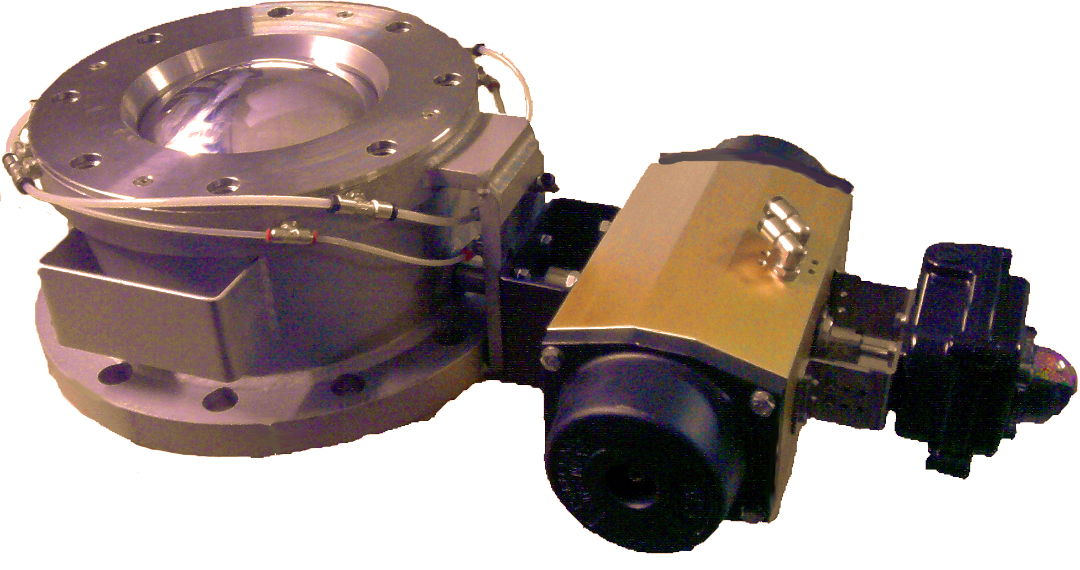

L’iniezione avviene per mezzo del J-PACK con valvola rotante in una tubazione di acciaio AISI collegata da giunti a bassa pressione del tipo a fascia. L’aria di trasporto è assicurata da una soffiante centrifuga.

La calce idrata è un materiale a bassa scorrevolezza e sotto l'effetto di una pressione tende a compattarsi. Pertanto il sistema doveva essere in grado di agevolare il deflusso di polvere attraverso la valvola rotante, rendendolo areato ed evitando il più possibile gli ostacoli costruttivi: restrizioni di passaggio, punti di ancoraggio che favoriscono la formazione di ponti e altro.

Le condizioni ambientali influenzano notevolmente il funzionamento. Infatti la condizione dell'aria aspirata attraverso la soffiante può variare lungo la giornata e lungo le stagioni. In particolare, le basse temperature posono provocare un raffreddamento indesiderato all'interno della condotta fumi. Inoltre l'umidità dell'aria può costituire una grossa aggravante allo stato della calce idrata, rendendone più difficile lo scorrimento via via che il materiale assorbe acqua.

Rosada ILS ha progettato un trasporto pneumatico in fase diluita del tipo con rotocella opportunamente dimensionata per garantire un'adeguata fluidificazione della polvere, così da evitare da un lato i galleggiamenti sulla bocca di carico e dall'altro gli impaccamenti nei vani del rotore.

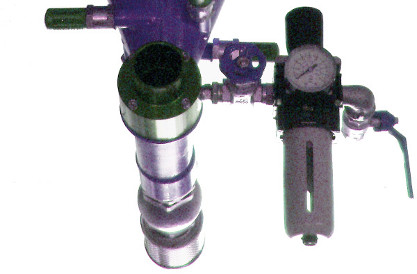

L'aria di trasporto è aspirata dalla soffiante attraverso una batteria riscaldante che ne garantisce una temperatura minima e grado di umidità relativa ridotto, in sostanza per assicurare per quanto possibile un fluido secco e non freddo.

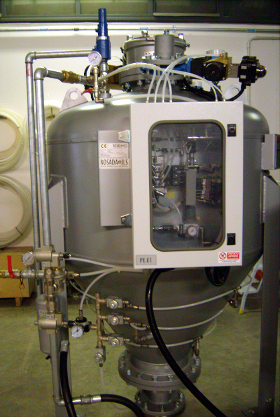

La tramoggia di transizione è stata realizzata con una camera interna per lo sfiato. Tutti gli spigoli, sia esterni che quelli nella camera interna, sono stati ampiamente arrotondati. Questa soluzione permette di scaricare la calce idrata evitando impuntamenti lungo la discesa, allo stesso tempo smaltendo le portate d'aria per il flussaggio delle tenute del rotore e l'areazione della polvere senza che ciò ostacoli il carico dei vani del rotore della valvola.

La valvola rotante provvede a scaricare in maniera dosata la calce idrata in un collettore eiettore di scarico, con un profilo originale della sezione di passaggio dalla bocca di uscita della rotocella all'innesto con la linea di trasporto pneumatico, allo scopo di favorire il flusso di immissione del prodotto.

Un pannello elettro-pneumatico permette che il j-pack sia gestito direttamente dalla sala controllo.

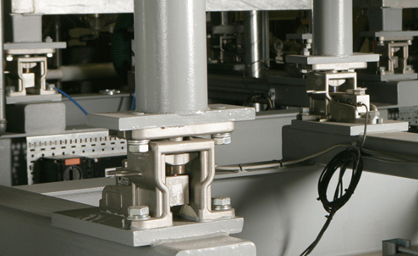

La progettazione del flusso di processo ha portato anche alla definizione di alcuni strumenti necessari al corretto monitoraggio dei parametri dell'impianto di iniezione. Un interruttore di livello sulla tramoggia di transizione segnala eventuali intasamenti nella valvola rotante. Esso è stato scelto in funzione della sua capacità di funzionare anche nel caso si formino incrostazioni di calce idrata sul corpo. Mentre un pressostato provvede a monitorare la corretta pressione del trasporto pneumatico.

La scelta impiantistica che ha portato alla definizione del sistema j-pack, per l’iniezione della calce idrata in una condotta fumi, è stata fatta anche in ragione della pressione opportuna del trasporto pneumatico.

Spesso si commette l’errore di ritenere che in un trasporto pneumatico in fase diluita la scelta della pressione sia soltanto il risultato finale di una sommatoria delle perdite di pressione che il fluido di trasporto subisce lungo la linea. Siccome nella tubazione non viaggia solo il fluido ma anche il materiale da trasportare, in genere questo calcolo viene stimato largamente per eccesso, sia in termini di portata del fluido che di pressione di trasporto. Tra l’altro, questo comporta anche che la scelta della soffiante (o del compressore) non sia effettuata in modo appropriato.

Un dimensionamento mal eseguito può comportare eccessivi costi di installazione e di esercizio. Inoltre si rischia di inficiare il corretto trasporto pneumatico del materiale lungo la linea.

È grazie ad una conoscenza approfondita ed alla competenza maturata nel tempo che Rosada ILS ha potuto assicurare l’affidabilità della sua soluzione.